Neues aus München. Peter Hornung ist ein Macher und Denker. Also macht und denkt er. Meistens, nein ich behaupte, immer, kommt etwas tolles dabei heraus. Am Anfang war es der Hänger. Simpel im Konzept, modular im Aufbau und vor allem extrem easy in der Handhabung. Wir haben damals schon berichtet … und seither läuft mein Hinterher (ich konnt nicht anders, musste zuschlagen) sprichwörtlich leise und effizient hinterher. Egal ob zum Wertstoffhof, zum Einkauf oder auch schon mal auf Reisen … doch nun kommt was Neues, innovatives daher. Wir haben einen ersten Blick auf die jüngste Innovation aus Gräfelfing geworfen und ich darf sagen: wow, cool. Die Federung für den Hinterher ist da. Seht selbst:

Brauche ich überhaupt eine Federung am Fahrradanhänger?

Peter Hornung sagt dazu: „Bei Kinderanhängern und Hundeanhängern würden wir immer zu einem Federungssystem raten. Und natürlich gibt es auch andere Anwendungen, wo eine Federung sinnvoll ist: Wenn die Ladung sehr erschütterungsempfindlich ist, aber auch, wenn man sich beim Fahren möglichst wenig einschränken möchte oder kann.“

Fakt ist allemal: man kann bereits durch möglichst große Laufräder (größer als 16 Zoll) und großvolumige Reifen den Fahrkomfort eines Fahrradanhängers deutlich verbessern. Große Laufräder rollen leichter über Hindernisse hinweg und ein großvolumiger Reifen bietet mehr Reserven, wenn man ihn mit möglichst geringen Luftdruck fahren will. Auch das Gewicht des Fahrradanhängers beeinflusst den Fahrtkomfort. Schwer beladene Fahrradanhänger reagieren sehr viel träger und gutmütiger auf Erschütterungen. Da wird der Anhänger zum Containerschiff, das auch nicht von jeder kleinen Welle herumgeschaukelt wird.

Kurzum: ich würde die o.g. Frage mit „ja“ beantworten, wenn der Transport immer wieder mit schwererer Last vonstatten gehen soll. Allein schon der Transport von 2-3 Wasserkisten wird damit nicht zur Rüttel-Schüttelfahrt, sondern geht deutlich sanfter vonstatten.

Federungen bei Fahrradanhänger müssen vor allem günstig sein

Die Fahrradindustrie hat über Jahrzehnten viel Erfahrung im Bau von Federungssystemen gesammelt. Es gibt eine ganze Reihe von Bauteilen, die sehr gut mit den Herausforderungen des Federn und Dämpfens zurecht kommen. Bei Fahrradanhängern wird diese Technik jedoch so gut wie gar nicht, oder nur halbherzig genutzt – und das liegt vor allem an den Kosten. Wenn man sich anschaut, was eine gute Federgabel oder Hinterbaufederung kostet und welcher konstruktive Aufwand noch dazu kommt, wird schnell klar, warum selbst der gefederte Premium-Anhänger nur bescheidene Beträge für ein einfaches Federungssystem aufbringen kann. Und, die Rechnung kann jeder nachvollziehen: es gibt zig-tausende Bikes (90% davon gefedert) … aber nur eine überschaubare Anzahl an Anhängern – die meisten davon (günstige) Kinderanhänger, deren Lebenszeit in erster Hand maximal 3-4 Jahre beträgt. Mein Hinterher läuft länger :-).

Dazu nochmal ein Statement von Peter Hornung: „Man kann es auch andersherum betrachten: Wir haben unser eigenes Federungssystem um die bestens bewährte Fahrradtechnik herum konstruiert und es ist betriebswirtschaftlich betrachtet tatsächlich grenzwertig. Die Entwicklungskosten waren enorm, dreieinhalb Jahre haben wir daran mit zwei externen Ingenieuren, der Hochschule München und unserem Team gearbeitet. Vier komplett eigene Prototypenserien waren nötig, um die Fertigung, Fahrwerksabstimmung und die Montage zu optimieren. Die Fertigung der Bauteile ist extrem anspruchsvoll aufgrund der sehr kleinen geforderten Toleranzen. Und wir benötigen feste und hochwertige Materialien und Lager, denn schließlich besitzt unser Federungssystem einen enorm großen Federweg mit entsprechend großen Verwindungskräften. Auch das ist teuer. Und natürlich verkaufen wir keine irren Stückzahlen pro Jahr, also müssen sämtliche Kosten auf eine überschaubare Menge umgelegt werden.“

Es hat also gute Gründe, warum Fahrradanhänger mit einfachsten Federungssystemen herumfahren. Ein Fahrwerk zu entwickeln und zu bauen, was auf dem Niveau der Federungstechnik von Fahrrädern liegt, ist ein vielfacher Aufwand. Und ein High-End-Fahrwerk muss ja auch zum restlichen Qualitätsniveaus eines Anhängers passen. Das tut es bei Hinterher jetzt auch beim Fahrwerk.

Was die Hinterher-Federung anders macht

Im Lastenheft stand, dass das Federungssystem über einen sehr großen Gewichtsbereich sehr gut funktioniert. Denn Lastenanhänger können von leer bis schwer beladen und alles dazwischen sein. Und wer will vor jeder Fahrt schon am Anhänger die Federhärte austauschen und herumschrauben? Ich nicht. Ich will fahren, nicht schrauben.

Hinterher löst diese Anforderung durch einen extrem großen Federweg. Egal, was man drauf lädt, der Federweg ist so riesig, dass fast immer noch ein ausreichend großer Restfederweg für eine komfortable Fahrt übrig bleibt. Das funktinoiert aber nur, wenn die Federung linear arbeitet, also sich nicht bei zunehmender Beladung verhärtet, wie es progressiv arbeitende Federungen, zum Beispiel mit (billigen) Elastomeren, tun. Diese federn nur im Anfangsbereich ihres Federwegs gut, bevor sie sich ziemlich schnell verhärten (von der Kälteempfindlichkeit mal ganz abgesehen).

Für einen großen Federweg benötigt man außerdem dringend eine echte Dämpfung, um Aufschaukeln und Nachschwingen zu vermeiden. Für die optimale Federcharakteristik wird also eine linear arbeitende Federung benötigt. Isso. Beides bieten bestens bewährte Bauteile aus der Fahrradindustrie: Stahlfederelemente mit Hydraulikdämpfung. Das dämpft wirklich.

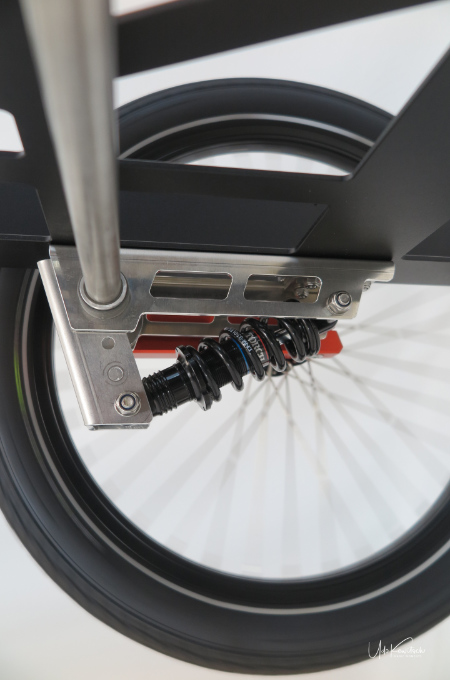

Weil ein zu breiter Anhänger im Alltag extrem unpraktisch wird, eine kümmerlich schmale Ladefläche aber ebenfalls, hat Hinterher fast die gesamte Federung auf die Unterseite des Anhängers verlegt. So wird der gefederte Anhänger kaum breiter als der ungefederte. Siehe Foto – sieht nicht nur schick aus, macht auch einen schlanken Fuß, finde ich.

Und weil dieses Projekt sowieso schon verrückt und unvernünftig genug ist (ein echter Hornungknaller), haben die Jungs aus Muc noch eins draufgesetzt: es gibt drei mögliche Einbaupositionen des Federlements. Damit lassen sich spielend einfach die Hebelverhältnisse der Federung ändern, ganz ohne Austausch der Stahlfeder. Man kann den Monster-Federweg also noch besser auf den gewünschten Gewichtsbereich anpassen, um beispielsweise beim Hundetransport das Maximum an Federweg rauszuholen.

Fazit

to be honest: ich bin mit der Federung noch nicht gefahren, konnte mir aber vor Ort einen Eindruck verschaffen und mich auch auf die „Waagschale“ sprich die Ladefläche stellen und selber mal ordentlich wippen. Die Hinterher Federung funktioniert. Und sie funktioniert sehr gut. Hinzu kommt, dass sie darüber hinaus auch noch optisch ein echter Hingucker ist. Mir hat die eloxierte Variante am besten gefallen … mal sehen was in Serie kommt. Lange Rede, kurzer Sinn: der Macher & Denker hat perfekt gemacht und gedacht. Das Ergebnis kann sich sehen und auch fahren lassen. Congrat, Peter. Gut gedacht/gemacht.

Sehr gute Infos und Animation findet ihr auch auf der HINTERHER WEBSITE.

(c) Udokah, Jul25

ZDF - zur Hinterher Federung

Ladestation (ungefedert)

Last but not least: ein paar federweiche Fakten:

-

Einzelradaufhängung mit Stahlfederelement und Hydraulikdämpfer.

-

Komponenten aus hochfestem Flugzeugaluminium, CNC-gefräst.

-

Durchgehende Edelstahlachse zur Lastverteilung auf beide Laufräder.

-

Hochwertige Gleitlager von IGUS.

-

90 mm effektiver Federweg über das gesamte Ladungsszenario.

-

Lineares Einfederungsverhalten der Stahlfeder: Der gesamte Federweg steht vollumfänglich zur Verfügung.

-

3 Einbaupositionen für das Stahlfederelement: Weich, mittel, hart. Kann mit Innensechskant und Gabelschlüssel selbst verändert werden.

-

Abnehmbare Laufräder mit Steckachse und Sicherungsklemmung.

-

Gewicht Gesamtsystem: ca. 2,5 kg

-

Auch nachrüstbar und für den Selbstbau erhältlich

-

Bis Gesamtgewicht 100 kg ausgelegt (Anhängergewicht incl. Ladung)

- Preis: 648 Euronen inkl. MwSt. für das komplette Fahrwerk inklusive Edelstahlachse.Kann mit jedem Hinterher Fahrradanhänger mit 20”-Rädern kombiniert werden (ausgenommen Hmini/Boxtrailer 73/H2O).

Neueste Kommentare